1.石膏型作り

石膏を用いて、同じ形の器を量産するための「型(かた)」を作ります。型に流し込んだ時の土の収縮を考慮するなど、やきものの知識と造形センスが問われる重要な工程の一つです。

2-1.生地作り

「NATURE」は圧力鋳込みで生地を成形しています。専用の石膏型を積み重ね、圧力をかけて泥しょうを流し込み、約30分圧力をかけた状態を続けて、形が固まるまで待ちます。

2-2.生地作り

泥しょうが固まったら、積み重ねた石膏型をひとつずつ並べます。

2-3.生地作り

できたての生地はまだ柔らかいので、歪まないよう丁寧に型から外します。

2-4.生地作り

型から外し、時間をかけて乾燥させます。

3.生地仕上げ

生地が乾燥したら、不要な部分(バリ・凹凸)をカンナや網ペーパーで仕上げます。また、焼きあがった器が重くなりすぎないように生地の厚みをカンナで削り、調整します。削りが全て終わったら、スポンジを用いて生地の表面を滑らかにします。

4.素焼き

生地を窯に入れ900℃前後の温度で焼成し、余分な水分を飛ばします。「NATURE」では電気窯を使用しています。素焼きをすることで生地に含まれている余計な水分を飛ばし、強度や吸水性が上がり、絵付や釉薬をかけることができるようになります。

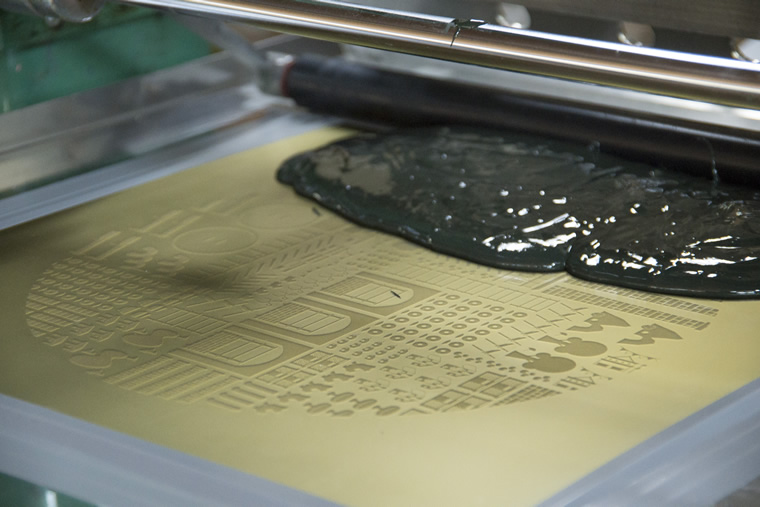

5.下絵付け

素焼きの生地に呉須(青色の絵の具)を用いて絵付けをします。約1300℃の還元焼成をすることで、釉薬と呉須が互いに反応し、美しい青色に発色します。

6-1.施釉

汚れや水漏れ防止および器の強度を高めるため、釉薬(ゆうやく)というガラス質の液体に浸します。

6-2.施釉

釉薬をかけると下絵付けした模様は見えなくなりますが、高温で焼くことにより釉薬が溶け、絵付けした模様が浮き出てきます。

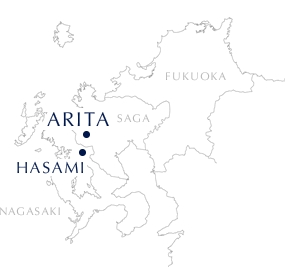

7-1.本窯焼成

釉薬をかけた生地を1250℃~1300℃の高温で還元焼成します。還元焼成(酸素が少ない状態での焼成)するのが、有田・波佐見地区の磁器の特徴です。

7-2.本窯焼成

本窯焼成をすることにより、釉薬が透明なガラス質の膜となり、日常で使える状態の器になります。

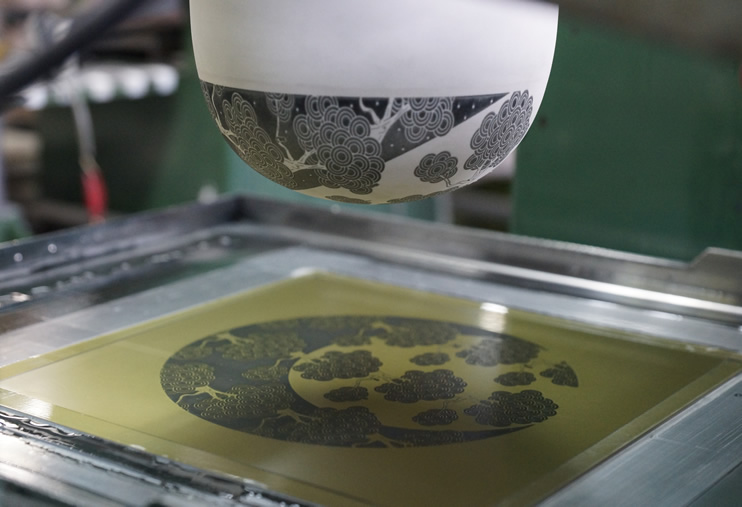

8.上絵付け

本窯で焼成し、呉須が鮮やかな青に発色した「NATURE」に、赤色の絵の具で上絵付けをします。

9.上絵焼成

900℃程の低温の窯で、上絵付した絵の具を器に焼き付けます。下絵付けと上絵付け、両方の絵付けすることで絵柄に立体感を感じるようになります。

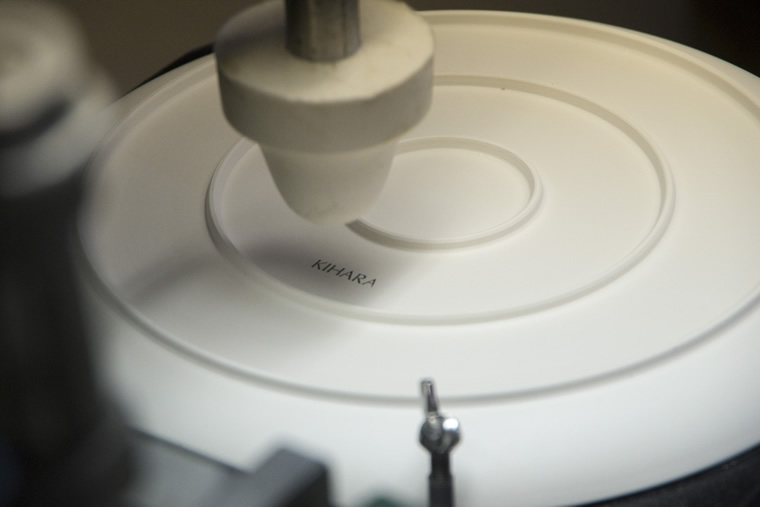

10.完成

焼き上がった商品は、高台のざらつきをなめらかに処理し、ていねいに仕上げて完成です。最終検品後、梱包して出荷されます。

職人たちが支えるこだわりのものづくり

磁器の生産は、型作りに始まり生地作り、焼成、絵付けなど多くの工程を専門の職人が担当する分業体制で成り立っています。さらに、各工程でも専門分野が異なる職人たちが大勢存在します。KIHARAは産地商社ならではの視点で、窯元や職人たちの特性を生かしながら企画・デザインを行い、KIHARAブランドのものづくりを進めています。